エンジニアの頭の中にある構想から、実際にお客様の手に渡る部品に至るまでの道のりは、現代の製造業における魅惑的な偉業です。このプロセスの核心には、重要な転換点があります。それは、デジタルCADモデルをCNC工作機械が理解・実行できる指示に変換することです。設計から現実へのこのシームレスな流れこそが、現代の機械加工部品の精度と複雑さを可能にしているのです。

この記事では、CAD ファイルを完成した CNC 機械加工部品に変換するときに必要な手順、ソフトウェア、および考慮事項について詳しく説明します。

デジタル スレッド: CAD 設計から CAM プログラミング、CNC 加工による物理部品まで。

ステップ1:基礎 - CADモデルの作成

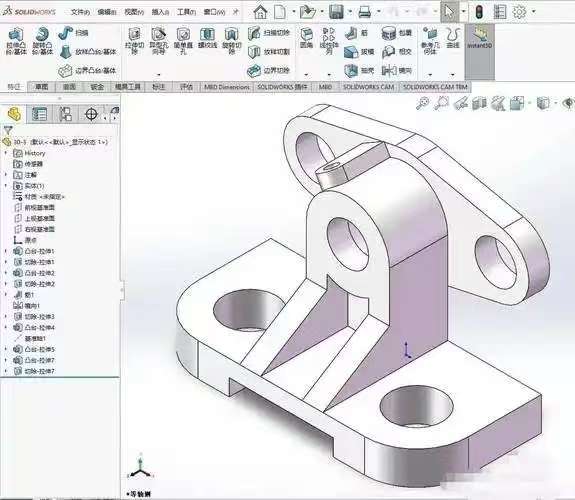

すべてはコンピュータ支援設計(CAD)から始まります。SolidWorks、Autodesk Fusion 360、AutoCAD、Siemens NX、Creo Parametricなどのソフトウェアを使用して、部品の詳細な2Dまたは3Dモデルを作成します。

· 概要: 目的の部品のすべての幾何学的データ (寸法、許容差、ねじ、フィーチャ) を含むデジタル設計図。

· 主要出力:最終設計は、様々なソフトウェアで読み込み可能なニュートラルファイル形式でエクスポートされます。この移行に最もよく使用される形式は、ソリッドジオメトリ情報を保持するSTEP(.stepまたは.stp)またはIGES(.iges)です。同じソフトウェアエコシステム内で作業する場合は、ネイティブ形式のファイル(例:SolidWorksの場合は.SLDPRT)も使用されます。

この段階では、製造性を考慮した設計(DFM)が非常に重要です。設計者はCNC加工の能力と限界を考慮する必要があります。

· ツール アクセス: 切削ツールは物理的にすべてのフィーチャに到達できますか?

· 内部の鋭角: ほとんどの切削工具は円筒形であるため、内部の鋭角を完全に作ることは不可能であり、常に半径が必要となります。

· 壁の厚さ: 非常に薄い壁は、振動や破損を起こさずに加工することが困難になる場合があります。

· 材料の選択: 材料 (アルミニウム、スチール、プラスチックなど) の選択は、加工戦略、ツールの選択、およびコストに直接影響します。

ステップ2:ブリッジ - CAMソフトウェアを使用した翻訳

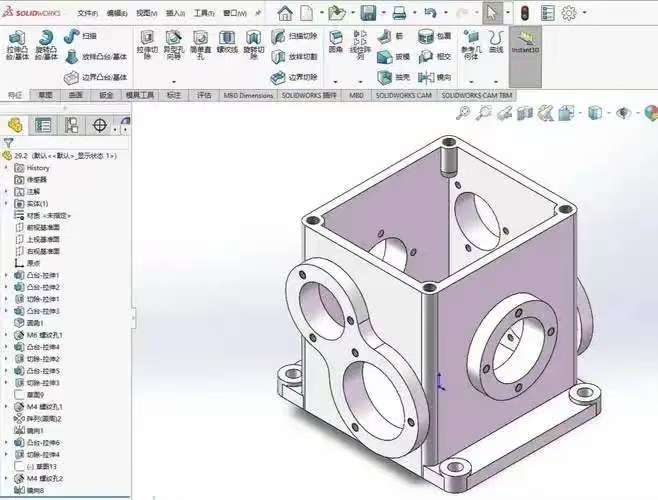

CADモデルは「何を」つまり最終的な形状を定義します。CAM(コンピュータ支援製造)ソフトウェアは「どのように」つまり加工プロセスを定義します。

· 概要:CAMソフトウェア(多くの場合、Fusion 360などのCADソフトウェア内のモジュール、またはMastercamなどのスタンドアロンプログラム)はCADモデルをインポートします。プログラマーはそれを使用してツールパス(ワークピース上での工具の動きを指示する一連の命令)を作成します。

· CAMにおける主な活動:

1. セットアップの方向: 原材料 (ストック) を機械のバイスまたは固定具にどのように保持するか、どの側を最初に機械加工するかを定義します。

2. ツールの選択: デジタル ライブラリから適切な切削ツール (エンド ミル、ドリル、タップなど) を選択し、その直径、長さ、材質を指定します。

3. ツールパスの定義: 次のような操作のシーケンスを作成します。

· 荒削り: 大量の材料を素早く除去します。

· 仕上げ: 必要な表面仕上げと厳しい公差を達成するために最終パスを実行します。

· 掘削:穴を開ける。

· 輪郭加工: 部品の外側の形状をプロファイリングします。

4. パラメータの設定: スピンドル速度 (RPM)、送り速度 (工具の移動速度)、切削深さなどの重要な値を入力します。

CAM ソフトウェアは、部品を作成するために切削ツールがたどる正確な経路を示す視覚的なツールパスを生成します。

ステップ3:マシンの言語 - Gコードへの後処理

CAMで生成されたツールパスは、まだ工作機械に使用できる状態ではありません。汎用的なツールパスであり、ポストプロセッサが翻訳者として機能します。

· 概要: ポストプロセッサは、汎用ツールパス データを特定の G コード ファイルに変換するソフトウェア プラグイン (多くの場合、CNC マシンのブランドとモデルに固有) です。

· G コードとは何ですか? G コードは、CNC マシンのすべての動作 (移動、速度、送り、クーラントのオン/オフ、ツールの交換) を制御する標準化されたプログラミング言語 (直線移動の場合は G01、スピンドルの起動の場合は M03 などのコマンドを使用) です。

· 必要な理由:CNCコントローラ(Fanuc、Haas、Heidenhainなど)によってGコード方言が若干異なります。ポストプロセッサは、出力ファイルが対象マシンに完全に適合するように調整し、クラッシュやエラーを回避します。

このステップの最終出力は、G コード プログラムを含む .NC または .TXT ファイルです。

ステップ4:実行 - CNCマシンでプログラムを実行する

G コード プログラムが準備できたら、機械工が作業を引き継ぎます。

1. セットアップ:原材料は機械ベッドにしっかりと固定されます。適切な工具が機械のツールチェンジャーまたはカルーセルに装着されます。各工具は慎重に測定され、機械のコントローラに長さと直径のオフセットが設定されます。

2. ワークゼロ設定: 機械工はワークピース上でプログラムの「ゼロ点」(原点) を定義し、座標系内での部品の位置を機械に伝えます。

3. 検証: 実際の材料でプログラムを実行する前に、エラーや潜在的な衝突がないか確認するために、ドライランまたはシミュレーションが実行されることがよくあります。

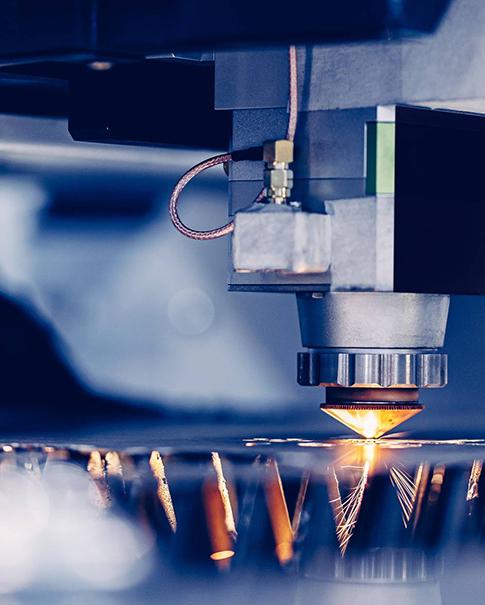

4. 加工:Gコードプログラムが機械のコントローラにロードされます。スタートボタンを押すと、機械は指示を自律的に実行し、部品が完成するまで材料を切削します。

結論:合理化されたデジタルスレッド

CADからCNCへの道筋は、統合デジタル製造の強力な例です。CADのDFMからCAMのツールパス生成、Gコード用のポストプロセス、そして最終的な精密な機械実行まで、各ステップを理解することで、エンジニアと機械工は協力して高品質な部品を効率的かつ正確に製造することができます。このデジタルスレッドは、試作と製造をスピードアップさせるだけでなく、手作業では不可能な非常に複雑な形状を創造する可能性を解き放ちます。

免責事項:この記事で使用されている画像は説明目的のプレースホルダーです。実際の出版物では、オリジナルまたはライセンス取得済みの高解像度画像、および特定のソフトウェアのスクリーンショットが使用されます。