現代の製造業において、精度と効率は競争力の鍵となります。様々なCNC加工方法の中でも、ベッドフライス加工は、優れた剛性、高負荷切削性能、そして大型ワークピースを高精度に加工できる能力において際立っています。

オンライン CNC 加工サービス プラットフォームである Keso では、エンジニアやメーカーは、設計から製造まで、最短 3 日で納品できるプロ仕様のベッド ミリングやその他の精密加工ソリューションに簡単にアクセスできます。

ベッドフライス加工は、ワークテーブルを固定したまま、スピンドルヘッドを複数の軸(通常はX、Y、Z)に沿って移動させる加工プロセスです。従来の垂直フライス盤とは異なり、ベッドフライスのワークテーブルは固定式であるため、特に重量のある部品の加工において、優れた剛性と安定性を実現します。

ベッドフライス盤は、20 世紀に導入されて以来、金型製造、自動車、航空宇宙、重機などの業界で重要な役割を果たしており、現代の金属加工において欠かせないツールとなっています。

ベッドフライス盤は、機械加工技術の進化において長く影響力のある歴史を持っています。

· 20 世紀初頭: 従来の垂直フライス盤よりも高い安定性で大型金属部品を処理できる最初のベッドフライス盤が導入されました。

·20 世紀中頃: 剛性と耐荷重性により、金型製造、自動車、重機業界で広く採用されました。

·20世紀後半から現在:CNC技術との統合により、自動化、高精度化、そして再現性の高い加工が可能になりました。現代のベッドミルは、伝統的な構造強度とスマートなCNC制御システムを融合させ、航空宇宙、医療、ハイテク産業への応用を拡大しています。

ベッドミリングの進化は、業界全体でより大きく、より重く、より精密なワークピースに対する需要の高まりを反映しています。

ベッドミリングマシンは、自動化、サイズ、機能に基づいて分類できます。

· 従来型ベッドフライス盤

手動で操作し、主に単純な切断作業や重作業の切断作業に使用されます。

ワークピースは大きいが自動化要件が限られているワークショップに最適です。

· CNCベッドフライス盤

コンピュータ数値制御を搭載しており、X、Y、Z軸に沿った自動移動が可能です。

高精度かつ反復的な生産に適しており、産業および航空宇宙アプリケーションで広く使用されています。

· 小型/コンパクトベッドミル

中型部品および軽い負荷向けに設計されています。

小規模工場や試作にコスト効率に優れています。

· ヘビーデューティーベッドミル

エンジン ブロック、大型金型、産業機器などの重い部品や大型部品向けに設計された大型で堅牢な機械です。

精度を損なうことなく、高トルクと重い切断作業に対応できます。

これらのタイプを理解することで、メーカーはプロジェクト要件に適したベッドミリングマシンを選択できるようになります。

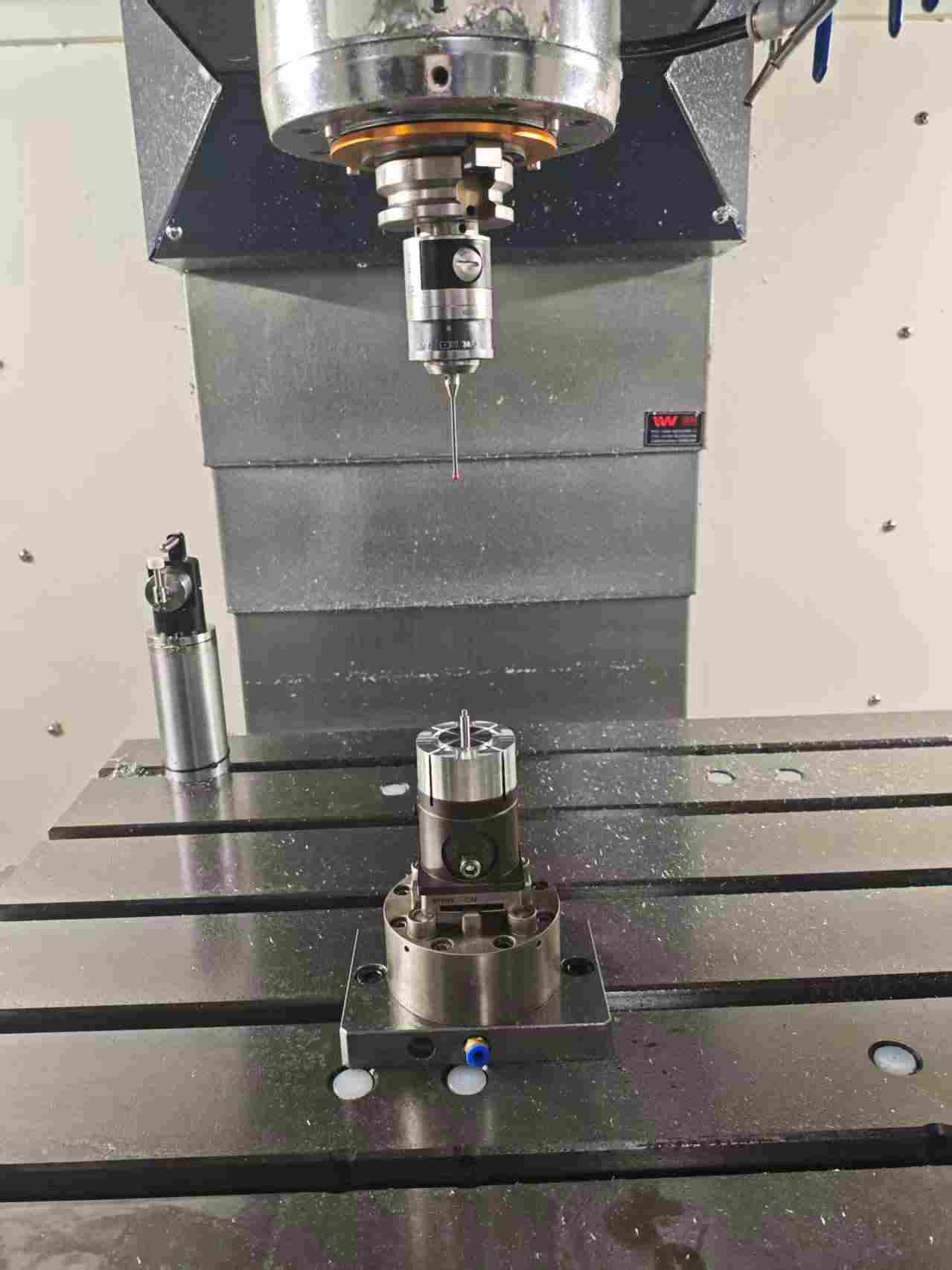

一般的なベッドフライス盤は、固定ベッド、可動スピンドルヘッド、切削工具システムという 3 つの主要要素で構成されています。

· X軸移動: スピンドルスライドがベッドに沿って移動することで実現されます。

· Y 軸の動き: スピンドル ヘッドまたはコラムによって制御され、水平方向に移動します。

· Z軸移動:スピンドルが垂直に移動し、切削深さを制御します。

ベッドミルはプロセス全体を通じてワークピースが固定されているため、優れた安定性を提供し、精密で振動のない加工を可能にします。特に、重負荷の金属切削に適しています。

固定された作業台の設計により、大規模な切削作業中でも振動が最小限に抑えられ、厳しい許容誤差と表面精度が維持されます。

高トルクのスピンドルヘッドにより、鋼、チタン、鋳鉄などの厚い材料や硬い材料を効率的に加工できます。

多くの場合高級鋳鉄で作られた堅牢なベッド構造により、精度を損なうことなく数トンのワークピースを支えることができます。

初期投資は高額になる場合がありますが、ベッドミリングマシンは長期的な信頼性、低いメンテナンスコスト、優れた投資収益率を実現します。

ベッドフライス盤は、さまざまな金属や合金を扱うことができますが、それぞれに特別な考慮が必要です。

·鋼:高強度鋼は、切削速度を遅くし、強度と耐摩耗性に優れた工具を必要とします。重機、自動車、航空宇宙部品によく使用されます。

· アルミニウム:高速加工が容易ですが、工具詰まりを防ぐため、切りくずの除去を慎重に行う必要があります。自動車部品や軽量機械によく使用されます。

・チタン:非常に強度と耐熱性に優れ、航空宇宙部品や医療部品に適しています。工具の摩耗を防ぐには、高い剛性と最適な送りが必要です。

・銅と真鍮:柔らかく導電性のある金属で、電気部品や装飾部品に最適です。表面仕上げを維持するには適切な工具が必要です。

・鋳鉄:硬くて脆い。ベッドフライス加工の剛性により、振動のない精密な切削が可能。金型、エンジンブロック、産業機械などに広く使用される。

加工のヒント:

・高強度金属にはコーティングされた超硬工具を使用してください。

·材料の種類に応じてスピンドル速度と送り速度を最適化します。

·チタンなどの熱に弱い材料の冷却・潤滑を確保します。

·振動を最小限に抑え、表面仕上げを向上させるために、ワークピースの適切なクランプを維持します。

翼ブラケットやエンジンマウントなどの航空機の大型構造部品では、厳しい公差と優れた表面仕上げを実現するために、ベッドミリングの高い剛性が求められます。

エンジン ブロック、ギアボックス ハウジング、シャーシ コンポーネントは、サイズ、重量、精度要件の点でベッド ミリングの恩恵を受けます。

射出成形金型、ダイカスト金型、スタンピング金型では、深いキャビティと重切削が必要となることがよくあります。ベッドミリングは、加工工程中の安定性を確保し、歪みを低減し、精度を向上させます。

ベッドミリングは、構造の完全性と正確な寸法を確保しながら、工作機械のベッド、大型フレーム、高耐久性エネルギー機器の製造に広く使用されています。

これらの例は、ベッドミリングマシンがさまざまな業界で生産性と信頼性をどのように向上させるかを示しています。

以下の場合にはベッドミリングを検討する必要があります。

・射出成形金型やダイカスト金型などの大型金型や装置部品の加工。

· 鋼、チタン、鋳鉄などの高強度金属の加工。

· プロジェクトには高い剛性と精度が求められます。

· 振動制御が重要な深いキャビティまたは重い負荷の切削作業を実行します。

このようなシナリオでは、ベッドミリングにより優れた精度と効率が保証されます。

タグ :