穴にねじを切るのは簡単そうに聞こえますが、実際には、ねじフライス加工とタッピングのどちらにするか迷ってしまいます。どちらの方法もCNC加工や手作業では定番ですが、目的、加工機、許容差が異なります。アルミニウム、ステンレス鋼、チタンなど、ねじを切る材料が何であれ、間違った方法を選ぶと、工具の破損、部品の廃棄、あるいは時間の無駄につながる可能性があります。

ねじ切りフライス加工とタッピングの実際の違い、どちらを使用するべきか、部品に適したツールを選択する方法について詳しく説明します。

タッピングは、硬化した切削工具であるタップをあらかじめ開けられた穴に打ち込み、内ねじを作成する伝統的な方法です。作業が速く、セットアップも簡単で、手動操作やCNC加工で広く使用されています。

一般的なタップには次の 3 つの種類があります。

● ハンドタップ - Tハンドルで手動で使用します

● スパイラルポイントタップ - 貫通穴に最適

● スパイラルフルートタップ - 止まり穴に最適

タップは通常、1 つのねじサイズとピッチに特化しているため、便利ですが、柔軟性に欠けます。

一方、ねじ切りフライス加工では、ねじ切りミルと呼ばれる回転工具を用いて、螺旋状の補間運動でねじを切ります。工具は穴に入り込み、螺旋状の軌跡を描いてねじを形成します。ピッチと深さはCNCプログラムによって制御されます。

スレッドミルには次の 3 つのタイプがあります。

● シングルポイントねじ切りミル – カスタムねじ切りに非常に柔軟に対応

● マルチフォームねじ切りフライス盤 – 1回のパスで全プロファイルを切削

● インデックス可能なねじ切りミル - 大きなねじや生産ラインに最適

ねじフライス加工ではプログラミングとセットアップに長い時間が必要になる場合がありますが、タッピングでは届かない領域で威力を発揮します。

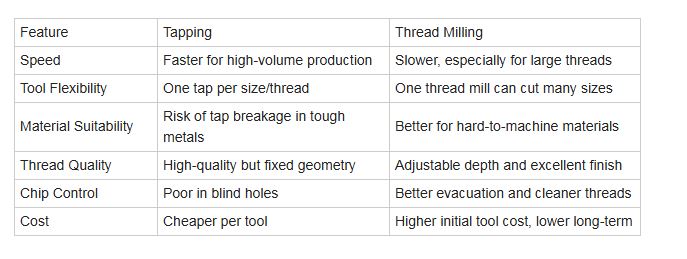

最も重要な領域で、ねじフライス加工とタッピングを比較してみましょう。

アルミニウムや軟鋼などの柔らかい材料を扱う場合、タッピングは高速で、問題が発生することはほとんどありません。

しかし、次のような場合、

● ステンレス

● 工具鋼

● 超合金

…ねじ切りフライス加工は工具寿命を延ばし、工具破損のリスクを低減します。そのため、航空宇宙、医療、高精度産業にとって最適な選択肢となります。

タッピングは通常、単純なサイクル(右手の場合はG84、左手の場合はG74)で行われます。プログラミングが簡単で、変数は最小限です。

一方、ねじフライス加工では次のものが必要です。

● 円弧補間(G02/G03)

● 深度制御

● らせん角プログラミング

これにより複雑さが増しますが、最新の CAM ソフトウェアと CNC により作業はますます簡単になります。

タップは硬い材料ではすぐに摩耗し、特に切削片の排出が悪い止まり穴では破損する可能性があります。

ねじ切りミルは初期費用は高くなりますが、耐久性が高く、特に穴の底に近い部分にねじを切る場合に許容範囲が広くなります。また、ねじ切りミルが破損しても、通常は部品全体を失うことはありません。

アプリケーションによって異なります。

タップすると勝利します:

● 大量生産に携わっている

● ねじサイズと材質は標準です

● スピードと穴当たりのコストが重要

ねじフライス加工は次のような場合に適しています。

● インコネルやチタンのような高価または難しい材料にねじを切る場合

● ねじのサイズや深さに柔軟性が必要

● 止まり穴でタップが折れるのを避けたい

● ヘリカル補間が可能なCNC工作機械を使用している

では、ねじ切りフライスはタッピングよりも優れているのでしょうか?柔軟性と安全性の点では確かに優れています。しかし、スピードとシンプルさの点では、日常的な作業では依然としてタッピングが優位に立っています。

KESOは、サイズ、材質、ねじ切り方法を問わず、高精度で信頼性の高いねじ部品の製造を専門としています。ねじ切りフライス加工サイクルのプログラミングのサポートが必要な場合でも、大量のタッピング生産をご希望の場合でも、KESOがお手伝いいたします。

デザインファイルをアップロードして、こちらから無料見積もりを取得してください。お客様の仕事に最適なプロセスをお勧めします。

次のような場合にタップを使用します。

● スピードと低コストが必要

● 一貫性のあるスレッドで大規模なバッチ処理を行っている

● CNCの能力が限られている

次の場合にはねじフライス加工を使用します。

● 硬い素材や高価な素材を扱っている

● 柔軟性、精度、糸の品質が重要

● 止まり穴や異なるねじ径の穴にねじを切る場合

プロのヒント:重要な部品にねじを切る場合は、両方の方法をテストしてください。タップが1つ壊れると、ねじ切り機を購入するよりもコストがかかる場合があります。

タグ :