機械加工における表面仕上げとは、本質的には、機械加工後に部品の表面に残る微細な凹凸を指します。これらの凹凸は、一般的に以下の3つのカテゴリーに分類されます。

ここで、2つの極端な状況を想像してください。

生産スピードと仕上がり品質のバランスこそが経験の真価です。私たちは日々、このことを目の当たりにしています。 部品加工 あらゆる業界のお客様へ。適切な仕上げは、検査に合格する部品と廃棄される部品の違いを生みます。 ケソ当社の高度な機械加工設定と厳格なプロセス制御により、効率と精度のどちらかを選択する必要がなくなり、両方を実現できます。

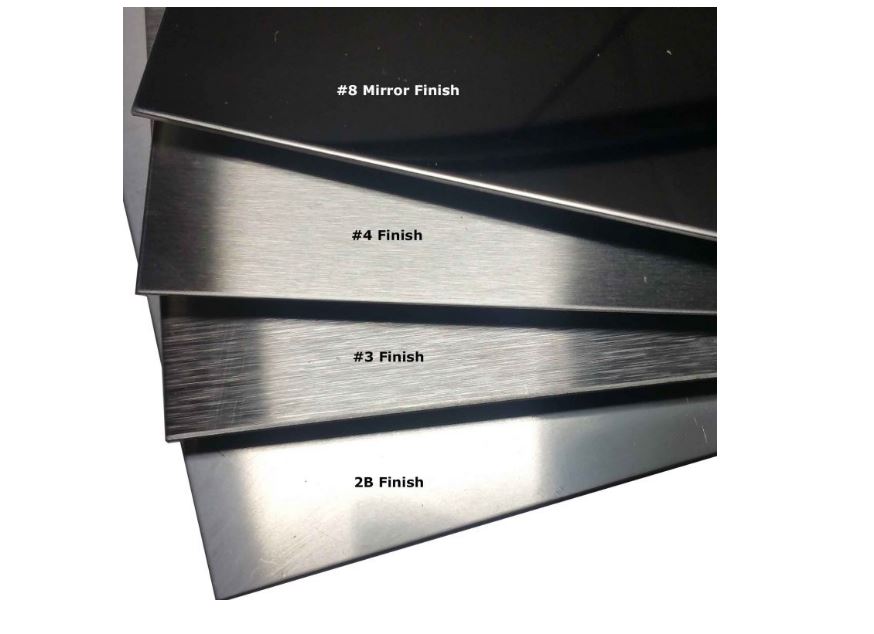

すべての部品に鏡面仕上げが必要なわけではありません。そのため、機械工は用途に応じて表面仕上げの種類について話し合います。

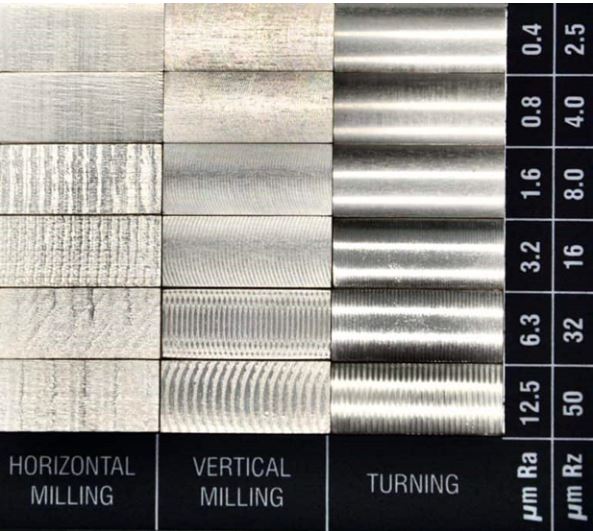

これらの仕上げを測定および比較するために、エンジニアは次のようなスケールを使用します。

Keso では、Ra と Rz を単に紙の上で計算するだけでなく、社内のテスト機器で検証し、ビーズ ブラスト、陽極酸化処理、ブラッシング、鏡面研磨などの実際の仕上げオプションでバックアップして、お客様がアプリケーションで要求される数値と表面品質の両方を確実に得られるようにしています。

機械加工において、これらの測定値は多くの場合、機械加工の表面仕上げスケール(N1 = 超仕上げ、N12 = 粗仕上げなど、N番号で示される場合もあります)に関連付けられます。例えば:

機械加工における表面仕上げスケールの標準化により、機械工、エンジニア、購買担当者は部品の要件を定義する際に「同じ言語で話す」ことができます。そして、公差が問題となる場面では、機械加工と仕上げの両方のサービスにおける当社のチームの経験を活かし、最終部品が意図したとおりに機能することを保証します。

S表面仕上げは単なる見た目の選択ではなく、 CNC加工表面仕上げは、摩擦、耐摩耗性、シール性、さらには部品とコーティングや接合部品との相互作用を決定づけます。仕上げチャート、測定単位、そして実際の試験方法を理解することで、部品が機能面と美観面の両方のニーズを満たすことが保証されます。私たちは、機能、耐久性、コストのバランスが最適な表面仕上げをお客様にご提案します。航空宇宙部品の場合、鏡面研磨仕上げが最適な場合もあれば、基本的なフライス加工仕上げで十分な場合もあります。私たちは、あらゆるプロジェクトにおいて、こうしたアドバイスを提供しています。

表面粗さの指標は、業界によって様々です。機械加工においては、Ra(平均粗さ)、Rz(平均山谷高さ)、N値(等級番号、主にISO準拠)が最も一般的な指標です。

以下は当社のエンジニアが実際に使用する変換表です。

| 粗さ等級(N) | Ra (µm) | Ra(µin) | 典型的なプロセス例 |

| N1 | 0.025 | 1 | 超仕上げ/ラッピング |

| N2 | 0.05 | 2 | ラッピング/ホーニング |

| N3 | 0.1 | 4 | 微粉砕 |

| N4 | 0.2 | 8 | 研削・研磨 |

| N5 | 0.4 | 16 | 精密フライス加工/旋削加工 |

| N6 | 0.8 | 32 | 標準フライス加工/旋削加工 |

| N7 | 1.6 | 63 | 一般的なCNC加工 |

| N8 | 3.2 | 125 | 粗削り |

| N9 | 6.3 | 250 | 荒削り |

| N10 | 12.5 | 500 | 重切削、鋳造面 |

ステンレス鋼は、特に食品加工、航空宇宙、医療機器などの業界では、軟質金属よりも厳格な表面仕上げ管理が求められることがよくあります。食品業界のお客様向けにステンレス鋼シャフトを機械加工する際、滑らかな仕上げは見た目だけの問題ではなく、細菌の増殖を防ぎ、コンプライアンスを確保することにもつながります。JLCCNCでは、こうした細部にまでこだわります。

プロのヒント:ステンレスは加工硬化しやすいです。より鋭利な工具、適切なクーラントの使用、そして擦れパスを避けることで、表面品質を維持することができます。

また、送り速度と適切な工具コーティングのバランスが大きな違いを生むことも分かりました。ある医療分野のお客様は、インプラントの試作品のラフな部分を持って当社にご相談に来られましたが、パラメータを最適化した結果、外科検査基準を満たすほど滑らかな表面を実現しました。粗い仕上げは、摩擦の増加や摩耗の加速、さらには部品のフィット不良につながる可能性があります。正直なところ、優れたCNC工作機械が大きな違いを生むのはまさにこの点です。誰でも切削加工はできますが、後々の手直しやコスト削減につながる、きれいで均一な仕上げを実現できるのは、誰にでもできるわけではありません。