金属工場の現場監督に尋ねれば、設定が適切に行われていないと切断から問題が始まると言うでしょう。焼け跡、シートの反り、粗い端、寸法の不一致は部品を台無しにするだけでなく、遅延、やり直し、スクラップ損失へと雪だるま式に増大します。

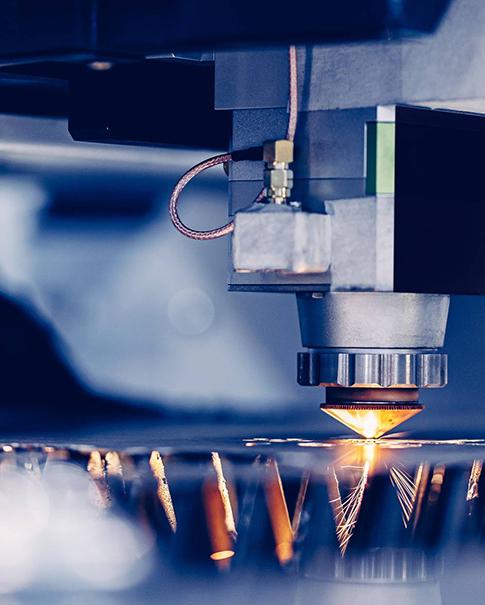

高性能の 板金切断 機械、金属切削用のCNCシステム、または精密 レーザー切断1 つの小さなパラメータのずれが、きれいなカットと台無しになったシートの違いを意味する場合があります。

このガイドでは、最も一般的な板金切断の問題 9 つ、それらが発生する理由、そして最も重要な、それらの解決方法について説明します。

推測をやめて解決を始めましょう。

問題:

特にレーザー切断やプラズマ処理の場合、きれいで鋭いはずのエッジがギザギザになったりバリだらけになったりしてしまいます。

考えられる原因:

● ノズルまたはレンズの摩耗

● 切削速度が速すぎる

● ビームのずれ

● 焦点距離が正しくない

解決:

● レーザー切断機または CNC ツールパスを再調整します。

● レンズとノズルの状態を確認してください。

● 送り速度を遅くするか、アシストガスの設定を調整します。

● 後処理にはバリ取りツールやタンブラーを使用しますが、根本的な問題を修正することがさらに効果的です。

バリは、特に板金切断機が適切に調整されていない場合に最も厄介でありながらよくあるレーザー切断の問題の 1 つです。

問題:

穴が少しずれていたり、シートの長さが本来の長さより0.3mm短かったりします。部品が合わないまでは、大したことではないように思えます。

考えられる原因:

● 不適切な固定具

● 機械のバックラッシュ

● 熱変形(特にレーザー/プラズマ)

● CAM設定がカーフを補正しない

解決:

● 薄いシートを平らに保つには、適切なクランプ、治具、または真空テーブルを使用します。

● CAD/CAM ソフトウェアでカーフ幅を補正します。

● 熱に弱い金属の切断速度を遅くしてください。

金属の寸法誤差 CNC切断 多くの場合、熱膨張、クランプ不良、または CAM ファイルでのカーフ補正の見落としが原因です。

厳しい公差や特殊な合金を扱う場合は、Kesoの CNCサービス 精度が極めて重要な用途向けに校正済み。試行錯誤は不要。正確な結果が得られます。今すぐ無料見積もりをご依頼ください!

3. 火傷や変色

問題:

滑らかな銀色のカットではなく、特に角や狭い形状の周りではシートが焦げたように見えます。

考えられる原因:

● 過剰なレーザー設定による過剰な熱

● 酸素アシストガスの使用(表面を酸化)

● 汚れた、または低品質の材料

解決:

● エッジの酸化を防ぐために窒素またはアルゴンガスを補助として使用します。

● レーザー出力を下げるか、低パルスパスを複数回使用します。

● 見た目が重要な場合は、完全な作業を実行する前にテストカットを行ってください。

レーザー切断に関する多くの問題と解決策は、ガスの選択とビーム制御の支援に焦点が当てられており、ここで少し調整するだけで表面の損傷を完全に防ぐことができます。

問題:

溶けた物質が下側に付着し、掃除が困難になり、取り付けの妨げになります。

考えられる原因:

● アシストガス圧が低すぎる

● ノズルの高さまたは焦点がずれている

● 現在のパラメータに対して材料が厚すぎる

解決:

● カッティングヘッドのスタンドオフ距離を調整します。

●ブーストによりガス圧を補助します。

● ドロスがきれいに落ちるように、切断サポート(スラットまたはグリッド)を高くして使用します。

問題:

平らなシートは、特に薄いアルミニウムやステンレス鋼の場合、ポテトチップスのように丸まってしまいます。

考えられる原因:

● レーザー/プラズマ切断中の熱の蓄積

● サポート不足

● 薄いゲージのストックと狭いコーナー半径

解決:

● 熱入力を最小限に抑えるためにパルスレーザー切断を使用します。

● ウォータージェット切断に切り替えて、熱ゼロのエッジカットを実現します。

● サポートのために犠牲バッキングプレートを適用します。

熱による変形を減らす方法の 1 つは、特に金属切削用の CNC マシンがウォータージェットやファイバー レーザーとの互換性をサポートしていない場合に、熱システムから非熱システムに切り替えることです。

どちらの方法でより良いエッジ品質が得られるか知りたいですか?レーザー切断とプラズマ切断の比較をご覧ください。 板金.

問題:

CNC パンチ、エンド ミル、プラズマ ノズルは、ほんの数回実行しただけで摩耗してしまいます。

考えられる原因:

● 材質に適合しない工具の使用

● 切削速度/送り速度が間違っている

● 冷却や潤滑なし

解決:

● ステンレスまたは鋼を切断する場合は、超硬工具またはコーティング工具にアップグレードしてください。

● 適切な冷却剤やエアブラストを使用してください。

● ツールの使用状況を記録し、事後対応ではなく予防的に交換します。

問題:

寸法が技術的に正しい場合でも、粗いエッジ、目に見える縞模様、または一貫性のないカット ラインが存在する。

考えられる原因:

● 汚れた光学系(レーザー用)

● 送り速度が間違っている

● ガントリー内の機械的振動

解決:

● レーザー切断機のレンズ、ミラー、コリメータを清掃します。

● 振動を最小限に抑えるためにダンパーまたは加重テーブルを使用します。

● 材料の厚さに合わせて切断パラメータを調整します。

ツールの鋭さ、送り速度、材料のサポートなど、金属 CNC 切断パラメータを最適化しておくことは、仕上がり品質に直接影響します。

問題:

CAD ファイルではそうするように指定されているにもかかわらず、本来一緒に収まるはずのカット部分が実際には収まりません。

考えられる原因:

● ビームまたはツールのずれ

● 摩耗した切削チップ

● 材料の厚さやコーティングのばらつき

解決:

● 定期的にマシンを再調整してください。

● CAM ツール内で材質と厚さごとに特定のカーフ値を設定します。

● 精密なフィットを実現するには、大量生産の前に必ず最初の数回のカットの試作品を製作してください。

問題:

パネルの加工の途中で機械が止まり、電源障害、ソフトウェアの不具合、工具の破損などが発生し、部品がダメになってしまいます。

考えられる原因:

● 過負荷のスピンドル

● ツールパスエラー

● ソフトウェアのクラッシュまたはメンテナンス不足

解決:

● 実行前にツールパス シミュレーションを使用して危険な動きがないか確認します。

● ドライブ、冷却システム、ファームウェアをメンテナンスします。

● 大量に実行する場合には、予測メンテナンス ソフトウェアに投資してください。

クイック要約表

| 問題 | キー修正 |

| バーズ | カッティングヘッドを低速で調整する |

| 許容範囲外 | クランプをしっかり締め、切り口を補正 |

| 火傷跡 | アシストガスを変更し、出力を下げる |

| ドロス | 部品を持ち上げ、ガスの流れを最適化 |

| 反り | パルスモードまたはウォータージェットを使用する |

| 工具の摩耗 | 材料に合わせて工具を合わせ、クーラントを追加する |

| 仕上がりが悪い | 光学系をクリーンにし、振動を低減 |

| カーフの問題 | CAM設定の再調整 |

| ダウンタイム | ツールパスのシミュレーション、機械のメンテナンス |

きれいなカットを始めよう

ジョブを何度も実行したり、試行錯誤でシートを無駄にしたりすることにうんざりしているなら、すべてのパラメータをすでに最適化しているチームにアウトソーシングする時期かもしれません。

Kesoでは、アルミニウム、ステンレス、炭素鋼など、様々な金属材料に合わせて精密に調整された金属CNC加工システムを導入しています。バリや歪みは一切ありません。きれいな部品を準備するだけで、すぐに使用できます。

今すぐCNC金属切断の無料見積もりを入手してください。