レーザーマーキング 今日の精密製造環境において、マーキングは不可欠な技術です。金属、プラスチック、セラミック、そして高度なエンジニアリング材料に、永続的で高コントラストな識別情報を提供することが可能であり、部品のトレーサビリティ、ブランディング、そして規制ラベル表示において、様々な業界で好まれています。工業部品から家庭用電化製品に至るまで、耐久性と高解像度を兼ね備えたマーキングへのニーズはかつてないほど高まっています。

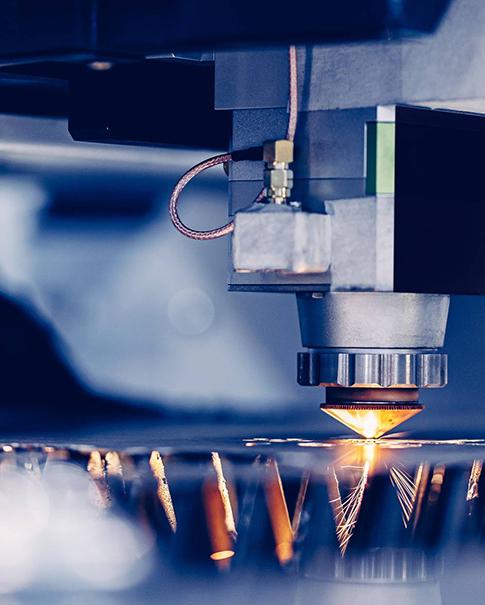

レーザーマーキングは、材料の表面特性を変化させ、文字、記号、バーコード、またはパターンを作成する、精密で非接触の方法です。印刷や機械による刻印とは異なり、レーザーマーキングは消耗品を必要とせず、部品に物理的な歪みを与えることもありません。

レーザーマーキングは、さまざまなメカニズムを通じて表面を変更します。

この制御されたプロセスにより、小型部品、曲面、精密アセンブリでも細かいマーキングが保証されます。

レーザーマーキングは幅広い工業材料に適応します。

最適なコントラストを生み出すには、材質に応じて異なる波長、パルス周波数、マーキング戦略が必要です。

レーザー マーキングには、次のようないくつかの大きな利点があります。

この効率、安定性、精度の組み合わせにより、レーザー マーキングは現代の製造業において最も信頼性の高い仕上げプロセスの 1 つとなっています。

レーザー彫刻は、材料を削り取る減算型レーザー加工法で、より深く、耐久性の高い刻印を作成します。この加工により、激しい摩耗、化学物質との接触、あるいは過酷な環境への長期曝露後でも、目に見える溝や窪みが形成されます。

レーザー彫刻中:

複数のパスにより、金型、ツール、プレートなどに適したより深い彫刻が可能になります。 工業用部品 長期的な識別が必要です。

レーザーマーキングと比較すると、彫刻マークには次のような利点があります。

ステンレス鋼、アルミニウム、チタン、銅、真鍮などの素材は彫刻に適しています。

レーザー彫刻は次のような分野で広く使用されています。

極めて耐久性が高いため、製品の寿命を通じて常に目に見えるようにしておく必要がある識別に最適です。

レーザーマーキングとレーザー彫刻はよく一緒に議論されますが、それぞれ目的が異なります。両者の違いを理解することで、生産要件に最適な方法を選択することができます。

レーザーマーキング

レーザー彫刻

部品の正確な寸法を維持する必要がある場合は、通常、レーザー マーキングが推奨されます。

レーザー彫刻は深さが深いため、耐久性に優れています。彫刻された溝は、以下の後も鮮明に残ります。

レーザー マーキングは耐久性に優れていますが、摩耗が激しい環境では永続的ではありません。

レーザーマーキングは高速なので、大量生産に最適です。

レーザー彫刻は時間がかかり、コストは増加しますが、寿命は長くなります。

大量生産の工業用ラベルの場合、マーキングが選択されることが多いですが、高級品や工業用グレードの製品の場合は、彫刻の方が適している場合があります。

金属は、その安定性と高コントラストの永久マーキングを可能にする能力により、レーザーマーキング用途において最も広く使用されている材料です。最適な結果を得るには、金属の種類ごとに独自の加工戦略が必要です。

ステンレス鋼は、次のようなものを作成するアニーリングマーキングに最適です。

使用場所:

ステンレススチールのマーキングは長期間使用しても判読可能です。

アルミニウムへのレーザーマーキングにより、鮮明な白またはライトグレーのコントラストが生成されます。

しかし、陽極酸化アルミニウムは、コーティングがレーザーエネルギーに対して予測通りに反応するため、最も強力な視覚効果をもたらします。

一般的な使用例:

精密レーザー システムは、周波数調整されたファイバー レーザーを使用して、これらの扱いにくい材料に適応します。

金属レーザーマーキングにより、過酷な製造環境でも永続的な識別が保証されます。

レーザーマーキングとレーザー彫刻は、そのスピード、精度、信頼性により、業界全体で中核技術となっています。

工業生産において、自動化、メンテナンス、そして規制遵守のために、明確なラベル表示は不可欠です。レーザーマーキングは以下のような用途に使用されています。

部品が継続的な摩擦や極端な温度に耐える必要がある場合は、彫刻が適しています。

消費者産業におけるレーザー彫刻の用途には次のようなものがあります。

レーザー マーキングは、高級感のある美観と長期間にわたるロゴの視認性を実現します。

電子機器製造業では:

I医療機器: