CNC加工 切削加工は、特定の要件に応じて様々な工程が求められる、汎用性の高いプロセスです。シンプルなデザインであれば、フライス加工などの単一の工程で実現できる場合もありますが、より複雑なデザインには通常、より多様な工程が必要になります。

以下は業界で広く使用されている主要な CNC 加工機器です。

CNCフライス加工は、固体ブロックから材料を削り取り、特定の形状やデザインを作り出す高精度で汎用性の高い加工プロセスです。CNCシステムを用いて、多点切削工具(通常はフライスカッター)を極めて正確に操作します。このプロセスでは、ワークピースはテーブル上にしっかりと固定され、フライスカッターを高速回転させることで、材料を体系的に削り取ります。この方法は特に平面の作成に効果的ですが、その可能性は単純な形状にとどまりません。

CNCフライス盤の重要な特徴の一つは、複数の加工ステップで断続切削を実行できることです。これにより、複雑な形状を効率的に加工できます。この技術は進化を続け、3軸、4軸、そして5軸フライス盤が登場しています。

CNC旋削加工は、主に円筒形のワークピースの成形に用いられる高効率な加工プロセスですが、四角形や六角形の原材料にも対応可能です。CNC旋削加工の核となるのは、コンピュータ制御の旋盤を用いてワークピースを様々な切削工具に当てて回転させ、所定の円筒形に仕上げることです。

旋盤の独自性は、多様なスピンドルと速度によって実現される汎用性と精度にあります。この加工は垂直方向と水平方向の両方のセットアップで実行でき、それぞれが特定の種類のワークピースと加工要件に対応します。

マシンには主に 2 つの種類があります。

穴あけ加工は、ワークピースに様々なサイズのねじ穴を開ける重要な製造工程です。この工程は、ドリルビットの動きと速度を精密に制御するコンピューターによって完全に自動化されています。

CNCドリル加工は、プリント基板、金属部品、プラスチックなど、多くの業界で広く普及しています。この加工法は、従来の手作業によるドリル加工に比べて、精度、再現性、効率性の向上など、いくつかの利点があります。

CNCルーターの基本的な操作はフライス盤と同じです。ルーターは一般的に木材などの柔らかい材料を扱い、フライス盤は硬い金属を扱うのが一般的です。他のCNC操作と同様に、ルーターも優れた一貫性、効率性、そして精度を実現します。

ルーティング工程では、スピンドルが様々な方向に移動する間、ワークピースは完全に静止しています。ルーティング工程は比較的柔らかい材料を対象としているため、スピンドル全体の回転速度は非常に低速になる場合があります。CNCルーティングマシンには、ベンチトップルーター、ガントリールーター、ムービングガントリールーターなど、さまざまな種類があります。マシンと切削工具の選択は、ワークピースの具体的な要件と、求める最終製品によって異なります。

放電加工機 (EDM) は、電気火花放電を利用して材料を侵食し、複雑な形状や幾何学的形状を作り出す製造プロセスです。

このプロセスは、電極とワークピースの間に火花を発生させることで機能します。加工者はワークピースを誘電液に浸すことで電気エネルギーを分離し、火花を正確に制御します。火花放電によってワークピースが蒸発し、不要な材料が除去されて必要な形状が得られます。

EDMには主に2つの種類があります。シンカーEDMとワイヤEDMです。シンカーEDMは消耗電極を使用して火花を発生させます。一方、ワイヤEDMは細いワイヤを前後に動かして火花を発生させます。

CNCプラズマ切断は、大規模な産業現場で広く使用されているダイナミックな製造プロセスであり、鋼、ステンレス鋼、アルミニウム、真鍮、銅などの導電性材料を高速かつ精密に切断できることで知られています。この方法では、プラズマトーチが電極とワークピースの間に強力なプラズマアークを発生させ、接触点で材料を効果的に溶融・蒸発させます。このプロセスの重要な要素は、空気や窒素などの高圧ガス流です。このガス流は溶融材料を切断領域から排出し、変形や変色を最小限に抑えた、クリーンで精密な切断面を実現します。

この技術は汎用性に優れ、薄い材料から厚い材料までシームレスに切断できるため、産業用途が広がります。さらに、プラズマ切断は費用対効果が高く、他の方法と比較して運用コストが低く抑えられます。速度、精度、そして手頃な価格を兼ね備えているため、現代の製造業、特に効率性と精度が極めて重要な産業において不可欠なツールとなっています。

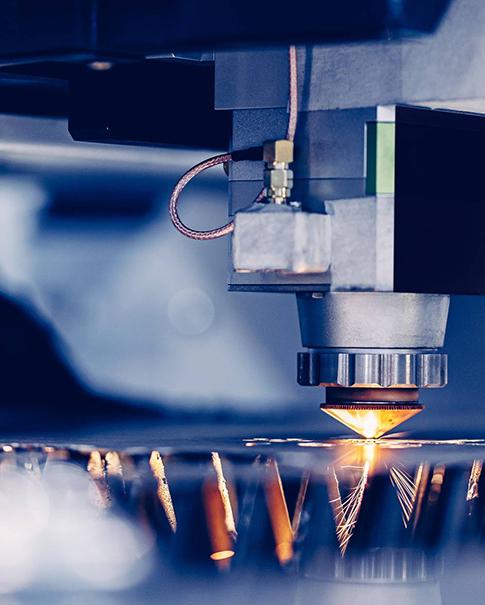

CNCレーザー切断は、工業製造業の定番技術であり、その精度と速度で高く評価されています。CO2、Nd、Nd:YAGなどの高度なレーザーを用いて材料を効果的に蒸発させ、クリーンで精密な切断を実現します。この技術は幅広い材料に対応できる汎用性を備えており、様々な業界で広く利用されています。

この技術の精度は、単発作業に留まらず、大量生産に不可欠な再現性にも優れています。この一貫した精度は、航空宇宙や自動車など、精度が極めて重要な分野で特に役立ちます。CNCレーザー切断は効率性の高さでも知られており、材料の無駄を最小限に抑え、優れた精度を実現します。さらに、このプロセスはワークの保持を簡素化し、ワークの汚染を軽減することで、全体的な生産性を向上させます。精緻な切断と厳格な公差の維持を可能にするこの技術は、現代の製造業に欠かせないツールとなっています。

CNC工作機械の機能は、その複雑さやコストによって大きく異なります。汎用性の高い工作機械もあれば、特定の作業に特化した工作機械もあります。以下は、業界で広く普及しているCNC工作機械の種類です。

フライス盤:旋盤やウォータージェットなど、様々な工具を用いて複雑な材料除去を行います。水平、垂直、斜めなど複数の軸で動作し、木材、金属、プラスチックの微細なフライス加工をこなし、材料の再配置を最小限に抑えることで効率を高めます。

旋削加工では、材料を回転機構(通常は旋盤)に固定します。材料が回転するにつれて、CNC工具が少しずつ削り取り、所望の形状を実現します。これにより、円筒形やテーパー状の部品を精度と安定性をもって効率的に製造できます。

精密さを重視して設計された CNC ルーターは、木材、プラスチック、金属などの材料を切断および成形し、詳細なパターンと高精度が求められる業界向けに複雑な 3D デザインを実現します。

CNC研削盤は、研磨ホイールを用いて優れた表面仕上げを実現します。この減算加工プロセスは驚異的な精度を実現し、表面の欠陥を0.1ミリメートルという微細な許容差まで低減するため、高品質の表面処理に最適です。

高度な切断方法には、シンカー放電加工(EDM)とワイヤ放電加工(EDM)があります。シンカー放電加工は、誘電液中の電極を用いて制御された熱侵食を利用し、ワイヤ放電加工は、微細で複雑な切断を行うために細いワイヤ電極を使用します。

これらの機械は高温プラズマを使用して、鋼鉄やアルミニウムなどの導電性材料を効率的に切断し、工業用金属加工プロジェクトに迅速かつ正確な結果をもたらします。

集中したレーザービームにより、金属、プラスチック、ガラスにきれいで複雑な切断や彫刻を施すことができ、航空宇宙、宝飾品、電子機器の用途に最適です。

CNC加工は、Gコード生成時に設定されたパラメータによって制御される、その精度と汎用性で知られています。RapidDirectのCNCフライス加工システムは、最大4000 x 1500 x 600 mm(157インチ x 59インチ x 24インチ)の寸法の部品を処理でき、3Dプリンターよりもはるかに広い造形領域を提供します。CNC旋盤では、最大直径200 mm(7.9インチ)の部品を加工できる設備を備えており、さまざまな部品サイズに対応します。当社のCNCマシンは、±0.001インチ(±0.025 mm)という厳しい公差で優れた精度を実現できます。これは平均的な人間の髪の毛の直径の半分未満です。Kesoは、通常5営業日のリードタイム、およびより単純な部品については1日で納品することで、お客様のニーズにお応えします。当社は、精度と効率を提供することに全力を尽くしています。

一般的な CNC 材料の簡単なリストを以下に示します。

一般的な CNC 表面仕上げのリストは次のとおりです。

CNC部品の製造における高精度で知られる機械加工プロセスは、様々な分野で様々な用途で活用されています。CNC加工の能力から最も大きな恩恵を受けている業界には、以下のものがあります。

| 業界 | アプリケーション |

| 航空宇宙 | 弾薬、その他類似品。 |

| 自動車 | エンジン部品、トランスミッション部品、サスペンション部品。 |

| 医療機器 | インプラント、補綴物、手術器具。 |

| 消費財 | 電化製品、おもちゃ、一般的な家庭用品。 |

| 機械設備 | ポンプ、バルブ、ギア。 |

| 試作と研究開発 | 研究開発目的で試作品やテスト部品を製作します。 |

| ジュエリー制作 | 複雑なジュエリーには精度と再現性が求められる |

| 金型 | プラスチックや金属製品を生産するには金型が必要です。 |

CNC 加工の主な利点と欠点は次のとおりです。

| 利点 | デメリット |

| これにより、切削工具を正確に制御できるようになり、厳しい公差と優れた再現性を備えた部品が得られます。 | CNC工作機械は非常に高価です。さらに、種類も豊富で、ほとんどの操作は互換性がありません。そのため、中小企業にとって資本要件は大きなものとなります。 |

| 高速で動作できるため、部品の生産を高速化できます。 | 訓練を受けたオペレーターが必要:従来の機械とは異なり、CNCオペレーターは作業を開始する前にかなりの訓練を受ける必要があります。そのため、需要が高く、賃金要件も高くなります。 |

| 一貫した品質が保証されるため、消費者向け製品や大量生産に最適です。 | CNC加工は効率的ですが、手作業に比べて材料の無駄が多くなる場合があります。しかし、CNC加工が提供する精度、再現性、効率性は、多くの場合、この欠点を補う可能性があります。 |

| 効果的なプログラミングと適切な加工アプローチにより、シンプルなデザインから複雑なデザインまで、幅広い部品を柔軟に作成できます。 | |

| 一貫した品質を保証するため、消費者向けや大量生産に最適です。 | |

| 大量生産の場合、コスト効率が高く、規模の経済性を活用して 1 個あたりのコストを削減し、効率性と手頃な価格に対する業界の要求を満たします。 | |

| オペレーターが機械を遠隔操作し、破片、熱、その他の脅威などの危険にさらされる可能性が減るため、手動の方法に比べて安全性が向上します。 | |

| ほとんどのプロセスは自動化されているため、介入なしに一貫して実行されるように最適化されています。これにより、全体的なメンテナンス要件が低減されます。 |

複雑な形状のCNC加工部品を設計する場合、加工プロセスの限界を理解することが、望ましい結果を得るために不可欠です。3Dプリントでは複雑な形状を大幅なコスト増加なしに製造できますが、CNC加工では、部品の複雑さが増すにつれて、追加のセットアップと加工工程が必要になるため、コストが増加します。主な限界は、切削工具の形状に起因します。切削工具は通常円筒形で、切削長によって制限されるため、鋭利な内角を実現することが困難です。

もう一つの重要な要素は工具のアクセス性です。3軸加工機は上面から直接アクセスできる形状しか加工できませんが、5軸加工機は工具と部品を複数の角度で移動させることができるため、より高い柔軟性を提供します。これにより、3軸加工機では到達できない領域の加工が可能になります。さらに、薄肉部品は振動の影響を受けやすく、加工力によって破損する可能性があるため、加工が困難です。

CNC 加工用に設計する際にこれらの制約を考慮すると、部品が製造可能で高品質であることが保証されます。

CNC製造のニーズを満たすには、特に中小企業にとって、多くのリソースが必要となり、部品加工の専門知識とCNC認証が必要になります。こうした課題に対処するため、RapidDirectのような専門のCNC加工プロバイダーと提携することが、業界では一般的になっています。

RapidDirectは、最高レベルのCNC加工サービスを提供する理想的な製造パートナーとして際立っています。世界的な製造拠点である中国を拠点とする同社は、優れた実績を誇ります。専門チームは、0.01mmという高精度な公差を実現し、以下のような幅広いサービスを提供しています。 CNC旋削サービス, CNCフライス加工 サービス、プラズマ切断サービス、レーザー切断サービスなどがあります。

さらに、RapidDirectはISO 9001認証を取得しているだけでなく、最先端の品質管理プロセスを備え、あらゆるプロジェクトにおいて最高水準の顧客満足度を保証します。こうした専門知識と品質保証の組み合わせにより、RapidDirectは多様なCNC加工のニーズに対応する信頼できる選択肢となっています。

今すぐ CNC プロジェクトを始めましょう!

最先端のテクノロジーと熟練の職人技で、お客様の革新的なデザインを実現します。