1. インテリジェント: AIと機械学習によりプロセス全体の最適化が可能

- アダプティブ加工

- AI アルゴリズムは切削力、振動、温度などのデータをリアルタイムで分析し、送り速度とスピンドル速度を動的に調整して工具の摩耗を減らし、加工精度を向上させます。

- ケーススタディ: シーメンスは、ツールの寿命を予測して早期警告を提供し、ダウンタイムを 30% 削減する AI 駆動型制御システムを開発しました。

- プロセスパラメータの最適化

- 機械学習モデルは、深穴加工におけるチップ排出戦略の最適化など、過去の加工データに基づいて最適な切削シナリオを生成します。

- 欠陥予測と補償:

- デジタルツインテクノロジーと組み合わせることで、加工中に起こり得る歪みやエラーをシミュレートし、ツールパスを事前に補正します。

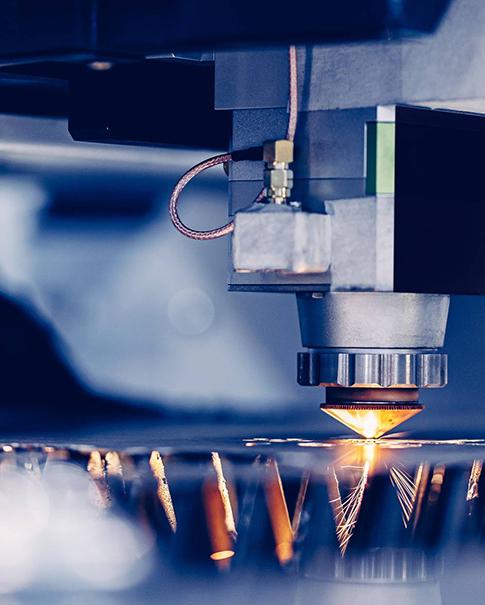

2. ハイブリッド製造:付加技術と減算技術のシームレスな統合

- 3Dプリント + CNC複合加工

- 積層造形(例:金属3Dプリント) ラピッドプロトタイピング 複雑な構造の場合、表面仕上げと公差管理のための CNC 精密加工が必要です。

- 一例: DMG MORI の LASERTEC 3D シリーズは、「印刷 + ミリング」を組み合わせています。

- 勾配材料処理

- マルチマテリアル 3D プリントと CNC テクノロジーを組み合わせて、局所的な性能差 (耐摩耗性表面 + 軽量コアなど) を持つ部品を製造します。

3. 超精密加工:ナノメートル精度のブレークスルー

- マイクロナノプロセスgn テクノロジー

- 5軸リンクナノ工作機械は、 光学レンズ、MEMSセンサー表面粗さRa1nm以下のものなど。

- 用途: 半導体リソグラフィー機械部品、医療用マイクロロボット部品。

- 追加ツールと冷却技術

- ダイヤモンドコーティング工具、低温液体窒素冷却技術により、炭化ケイ素セラミックスなどの難削材を効率的に切削します。

4. グリーン製造:省エネと環境保護が中核指標となっている**

- ドライカットと最小量潤滑(MQL):

- 切削液の使用量を 90% 削減し、廃液処理コストと環境汚染を削減します。

- エネルギー回収システム

- 工作機械のブレーキエネルギーが電力網にフィードバックされ、エネルギー消費が 15% ~ 20% 削減されます。

5. 柔軟な製造:小ロットや多品種への効率的な対応

- モジュラーマシン設計:

- さまざまな部品加工のニーズに合わせて、スピンドル、ツールマガジン、固定具をすばやく交換します。

- クラウド共同制作

- 産業用インターネットプラットフォームを通じて、処理プログラムを遠隔から発行したり、世界中の工場設備の状態を監視したりできます。

- 事例:FANUC の FIELD システムは、複数ブランドのデバイスの相互接続をサポートします。

- デジタルツインによる切り替え:

- 仮想コミッショニング技術により、生産切り替え時間が 50% 以上短縮され、特に医療機器のカスタマイズされた生産に適しています。

6. 人間とロボットのコラボレーション: 自動化から自律性へ**

- 協働ロボット(コボット)の統合:

- ロボットが積み込みと積み下ろし、テストを担当し、CNC 工作機械が高付加価値加工に重点を置き、人間と機械のコラボレーションにより効率が向上します。

- 用途: 自動車部品の生産ラインは24時間無人です。

- AR/VR 支援操作とトレーニング

- 拡張現実メガネは、作業者が複雑な機械操作を素早く習得できるようにガイドし、トレーニングサイクルを短縮します。

- 自律意思決定システム

- エッジコンピューティングに基づくリアルタイムデータ処理により、マシンはツールパスを選択したり、メンテナンスを独立して要求したりできます。

タグ :