プラスチックレーザー切断は、プラスチック材料を成形およびトリミングするための非常に効率的かつ正確な方法です。精度、速度、多用途性の点で多くの利点があります。この記事では、プラスチックのレーザー切断のプロセス、その仕組み、レーザー切断できるプラスチックの種類、およびプラスチックのレーザー切断プロジェクトの準備方法について説明します。

プラスチックのレーザー切断とは何ですか?

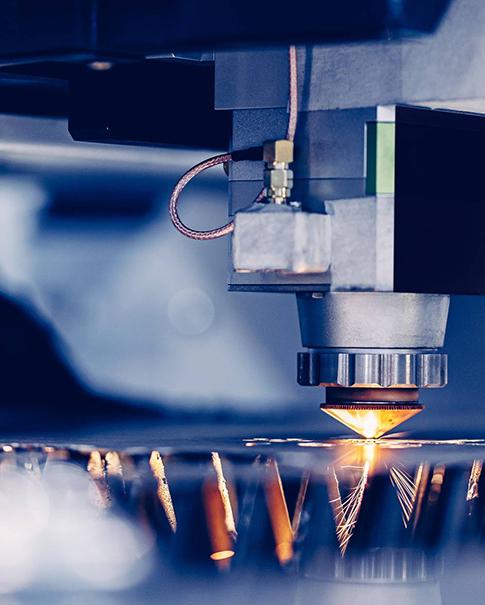

プラスチック レーザー切断は、高出力レーザー ビームを使用してプラスチック材料を切断する非接触プロセスです。レーザービームはプラスチックの表面に焦点を合わせ、材料を急速に加熱して蒸発させ、きれいで正確なカットを作成します。

プラスチックのレーザー切断はどのように機能しますか?

このプロセスは、コンピューター支援設計 (CAD) ソフトウェアを使用して、目的の形状またはパターンを設計することから始まります。次にデザインはレーザー切断機に転送され、プログラムされた指示に従って切断が実行されます。レーザービームはプラスチックを溶かすか蒸発させ、滑らかで正確な切断面を残します。

どのような種類のプラスチックをレーザーカットできますか?

プレキシグラスとしても知られるアクリルは、その透明性と加工の容易さにより、レーザー切断に最も人気のあるプラスチックの 1 つです。この材料はレーザー ビームの下できれいに溶け、滑らかなエッジが作成され、多くの場合追加の仕上げは必要ありません。

ポリエチレン (PE) もレーザー切断に適したプラスチックです。包装、容器、プラスチックシートなどによく使われる耐久性と柔軟性に優れた素材です。ポリエチレンは融点が比較的低いため、レーザー切断に適しており、過剰な電力を必要とせずにレーザーで効率的に切断できます。

ポリプロピレン (PP) は耐久性の高いプラスチックであり、柔軟性と耐薬品性があるため、レーザー切断に最適です。包装、自動車部品、繊維などに広く使用されています。ポリプロピレンの融点は適度であるため、歪みを最小限に抑えて効率的に切断できます。

ナイロンは強度と耐摩耗性で知られているため、耐久性が必要な用途におけるレーザー切断に最適です。ギア、機械部品、工業部品によく使用されるナイロンは耐熱性があるため、大きな溶解や変形を引き起こすことなくレーザー切断できます。

ポリエステルの一種であるマイラーは、その耐久性と柔軟性によりレーザー切断に非常に適しています。ステンシル、電気絶縁、ラベルなどの用途に広く使用されています。マイラーは薄くて軽量な構造なので、CO2 レーザー機械で簡単に正確に切断できます。

PETG も、耐久性と耐衝撃性で知られる、レーザー切断用の人気のある材料です。 PETG は、パッケージング、看板、ディスプレイ製品に一般的に使用されており、強度と柔軟性の利点を兼ね備えています。 CO2 レーザー機械での切断が容易で、大きな反りや変色がなく、滑らかなエッジが得られます。

ポリカーボネートは、レーザー切断が可能な強力で耐衝撃性のプラスチックですが、溶解や変色などの問題を避けるために正確なレーザー設定が必要です。強度や耐熱性が優れているため、安全装置や自動車部品、電子部品の製造に広く使用されています。ポリカーボネートは形状を失うことなく高温に耐えることができ、これはレーザー加工において重要です。

一般にデルリンとして知られるポリオキシメチレンは、ギア、ベアリング、精密部品などの機械部品に使用される耐久性の高いエンジニアリング プラスチックです。デルリンの強度と剛性は、熱による亀裂や変形を生じることなく正確に成形できるため、レーザー切断に理想的な素材です。

ポリイミドは、優れた熱安定性と耐薬品性により、エレクトロニクスや航空宇宙などの産業で広く使用されています。このプラスチックは溶けることなく非常に高温に耐えることができるため、耐熱性の高い材料が必要な環境でのレーザー切断に最適です。

高密度ポリエチレン (HDPE) も、その強度と多用途性によりレーザー切断に適したプラスチックです。 HDPE は、コンテナ、パイプ、プラスチック シートなどの用途によく使用されます。耐衝撃性と耐湿性が高いため、産業用途に最適です。

一般に PET と呼ばれるポリエチレン テレフタレートは、レーザー切断用途で広く使用されている耐久性と汎用性の高いプラスチックです。その化学的安定性と強度により、レーザーによる精密な切断を行うのに最適です。 PET は複雑なデザインに簡単に成形でき、包装、エレクトロニクス、繊維などの業界でよく求められる高品質の仕上げを提供します。

Hプラスチックのレーザー切断プロジェクトの準備をする必要がありますか?

小規模から中規模のプロジェクトの場合、基本的なカット料金は 50 ドルから 200 ドルかかると予想されます。詳細な設計、複数のパス、または ABS や PETG などの特殊な素材を伴う大規模または複雑なプロジェクトの場合、コストが 300 ドル以上に増加する可能性があります。速度と出力のテストの実行、機械のセットアップ、労力も全体の価格に影響します。

一般に、プラスチックのレーザー切断は、特に精度とカスタマイズが必要なプロジェクトにとって、依然として効率的でコスト効率の高いソリューションです。

結論

プラスチックのレーザー切断は、アクリル、ポリカーボネート、ポリエチレンなどの幅広い材料で正確かつきれいな切断を実現する信頼性の高い方法であり続けています。この記事では、最適化のヒント、安全上の注意事項、コストの考慮事項など、レーザー切断プロジェクトを確実に成功させるために重要な要素について説明しました。今後を見据えると、エネルギー効率の高い機械や材料の適合性の向上など、レーザー切断技術の進歩により、製造と設計のさらなる機会が開かれることが約束されています。

プラスチックレーザー切断は、無駄を最小限に抑えながら高品質の結果を生み出す能力により、カスタム設計から大規模製造に至るまで、業界全体で非常に重要な役割を果たすことになります。