CNC加工用バリ

もしあなたが新鮮な 機械加工部品 鋭い刃が肌に引っかかったと感じたら、それはまさに敵、バリです。一見すると小さな欠陥のように見えますが、機械加工においてバリは単なる見た目の不具合ではありません。組立時間を短縮し、コストを押し上げ、最悪の場合、部品を扱う人にとって安全上の問題を引き起こす可能性があります。

では、機械加工におけるバリとは一体何でしょうか?切削工程で生じる不要な残留物、つまり材料をせん断、穴あけ、フライス加工した後に残る、ギザギザのエッジ、薄い切れ端、あるいは隆起した稜線のことです。バリ取りが適切に行われていない部品は、組立工程で詰まったり、応力によって故障したり、さらには作業員が怪我をしたりする可能性があるため、エンジニアや機械工にとって悩みの種です。

精密作業においてバリ制御が非常に重要である理由はまさにこれです。バリに敏感なプロジェクトが生産の成否を左右する状況を私たちは目の当たりにしてきました。だからこそ、私たちは公差と同様にエッジ品質にも重点を置いています。銅、鋼、アルミニウムの加工は1部品あたりわずか1ドルから承っておりますので、小規模な工場でも難しい作業をアウトソーシングし、精度と安全性を兼ね備えた部品を手に入れることができます。

(サイエンスダイレクト)

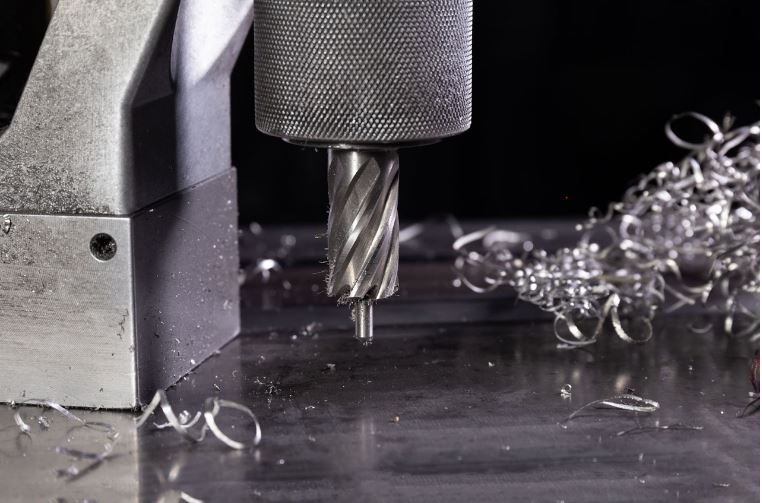

機械加工において、バリとは切削加工後に部品に残る不要な余分な材料のことです。技術的には、工具が材料をきれいに削り取るのではなく、押し込んだり引き裂いたりすることで発生します。結果として、CADモデルにはなかった隆起したエッジ、薄いフラップ、または小さなギザギザの縁などが生じ、対処が必要になります。

加工バリは、鋭利なエッジ、ドリル穴の内側、溝の端、あるいはねじ山に巻き付いている箇所など、よくある箇所によく見られます。基本的に、工具が切削から出る箇所はどこでもバリが発生しやすい場所です。バリはほとんど目立たないものもあれば、手袋を切り裂いたり、組み立ての適合を損なったりするほど鋭いものもあります。

そして、最も厄介なのは、バリが単に表面レベルの厄介物になるだけではないということです。寸法精度や表面品質を損なう可能性があるため、精密作業ではバリ取りがほぼ必須の工程となるのです。

バリはどれも同じように見えるわけではありません。種類を知っておくことで、適切な除去方法を見つけるのに役立ちます。ここでは、機械加工でよく見られるバリの種類を簡単にご紹介します。

| バリの種類 | 現れる場所 | どうしたの |

| ポアソンバー | 延性金属を切断する際のエッジに沿って | 材料を横に押し出す塑性変形によって引き起こされる |

| ロールオーバーバリ | フライス加工、穴あけ加工、およびスロット加工 | ツール出口は材料のカールしたフラップを残す |

| ブレイクアウトバー | 掘削穴の出口側 | 材料がきれいに切断されずに裂ける |

| 切断バリ | 旋盤による切断または切り取り作業 | ツールが部品を分離する際に残る余分な材料 |

それぞれに問題があります。小さなポアソンバリは表面仕上げを台無しにする可能性があり、大きなロールオーバーバリはアセンブリを詰まらせたり、手を切ったりする可能性があります。

(インテックオープン)

バリは見た目の問題だと考えがちですが、見た目以上の問題を引き起こす可能性があります。バリが重要な理由は次のとおりです。

| 影響範囲 | バリの影響 |

| 組み立て公差 | 小さなバリでも部品がきれいに組み合わさらないことがあります |

| 疲労寿命 | バリは応力集中の原因となり、部品の寿命を縮める。 |

| 安全性 | 鋭いバリのエッジは作業者やエンドユーザーを傷つける可能性がある |

| 後処理コスト | バリ取りの工程が増える=時間と費用が増える |

リスクの高い業界では、たった一つのミスが大きな問題となります。機械加工のバリ一つで部品の不良につながる可能性があります。 航空宇宙または医療用途安全マージンが非常に薄い分野です。そして、そうした分野以外でも、未完成に見える「完成品」の部品を求める顧客はいません。

CNC加工におけるバリ除去方法は、部品の形状、材質、そして仕上げの仕上がりの仕上がり具合によって異なります。主な方法を簡単にご紹介します。

昔ながらの方法:手やすり、スクレーパー、サンドペーパー、ワイヤーブラシなど。安価で柔軟性は高いが、時間がかかり、生産ラインで安定して作業できない。

次のような技術 振動タンブリング または、研削ホイールは、小さな部品を大量に一括仕上げする必要がある工場でよく使用されます。エッジを滑らかにするのには適していますが、必ずしも正確であるとは限りません。

「爆発バリ取り」とも呼ばれます。部品を密閉チャンバーに入れ、混合ガスに点火することで、バリを文字通り焼き尽くします。扱いにくい箇所の内部バリには効果的ですが、すべての材料に最も優しい方法というわけではありません。

この方法は、電解液と電流を用いて、クロスドリル穴や油圧部品などの狭い箇所のバリを溶解します。精度は高いですが、慎重な設定が必要です。

現代の工場では、まさにこの点に力を入れています。バリ取り機は、研磨ブラシ、回転ヘッド、またはCNC統合型ツールを用いてバリを自動的に除去します。その結果、作業時間の短縮、作業者の疲労軽減、そしてより均一な仕上がりが実現します。

| 方法 | 長所 | 短所 |

| 伝統的(手動/機械式) | 初期費用が低く、特殊な部品にも柔軟に対応 | 労働集約的、一貫性がなく、時間がかかる |

| 自動化(バーマシン) | 高速で再現性のある結果、生産に最適 | 初期費用が高く、適切な設定が必要 |

今日、作業場の効率化について語るとき、バリ取り機とバリ除去機はほぼ必ずと言っていいほど話題になります。これらのシステムは、研磨ヘッド、回転工具、さらにはCNCアタッチメントを組み合わせることで、バリ取りをボトルネックからワークフローのスムーズなステップへと導きます。

| 機械の特徴 | 何をするのか | なぜそれが重要なのか |

| 研磨ブラシ | エッジや表面のバリを掃除する | 重労働をせずに均一な仕上がりを実現 |

| 回転工具 | スロット、溝、または小さな特徴のバリをターゲットにする | 複雑な部品形状に最適 |

| CNC統合バリ取り | ツールパスにはバリ取りパスが含まれる | セットアップ時間を節約し、手作業を削減 |

メリットの概要: サイクルタイムの短縮、品質の再現性の向上、およびヤスリを握ったバイスにかがんで作業するオペレーターの時間の短縮を実現します。

高度なバリ取り機能をワークフローに直接統合しました。つまり、バリが気になる加工でも、公差をクリアした部品をお届けできるだけでなく、箱から出してすぐに組み立てられる状態になります。サービスは1部品あたりわずか1ドルから。機械(と当社のチーム)に重労働を任せるのも簡単です。

バリの発生を防ぐ方が、後で何時間もかけて除去するよりも、常に安価で簡単です。現場で実践できるベストプラクティスをいくつかご紹介します。

バリは一見些細な欠陥のように見えますが、積み重なると深刻な問題となり、仕上げコストの増加、許容誤差の問題、安全上のリスク、そして時には部品の完全な不良品につながります。バリの修復は、単に後からバリ取りをするだけでは不十分です。バリの発生源を事前に防ぎ、適切なバリ取り機で除去するタイミングを見極めることが重要です。

バリの発生を最小限に抑える精密加工と、バリ残りを処理する自動バリ取りの両方をカバーしています。その結果、生産準備が整った、より安全で信頼性の高い部品が生まれます。サービスはわずか 部品1個あたり1ドルで、バリに敏感な作業のアウトソーシングがこれまでになく簡単になりました